電子機器はどこまで小さくなるのか。

KOAの部品内蔵基板の開発動向

これまで電子機器の高密度実装化は、表面実装を中心として主に電子部品の小型化により実現してきたが、小型化により定格の低下が伴うことから、電子部品の小型化も限界に近づいている。

一方スマートフォン、タブレットなどの小型携帯情報端末では寸法の制約があるなかでバッテリ容積の確保も両立させる必要があり、さらなる小型化を実現するための実装技術のブレークスルーとして部品内蔵基板技術が開発されている。

これまでの表面実装に加え部品内蔵基板を用いることで機器の小型化、薄型化、電源のインピーダンス低減、配線経路の最適化による信号伝送の品質改善などが期待されている。

・モジュールの小型化

立体的に部品実装することにより実装面積を大幅に削減可能

・信号品質の向上

無駄な配線引き回しを低減でき、シグナルインテグリティーが向上

・設計の容易性

第3の実装エリアにより部品レイアウトの自由度が向上

・意匠性の向上

電子部品を埋め込むことにより製品のデザイン性が向上

・ 信頼性の向上

内蔵することにより接続信頼性、機械的性能、耐環境性が向上

■主なアプリケーション

・半導体パッケージ

・各種モジュール

・スマートフォンメイン基板、サブ基板

・部品内蔵インターポーザー

■部品内蔵基板の種類

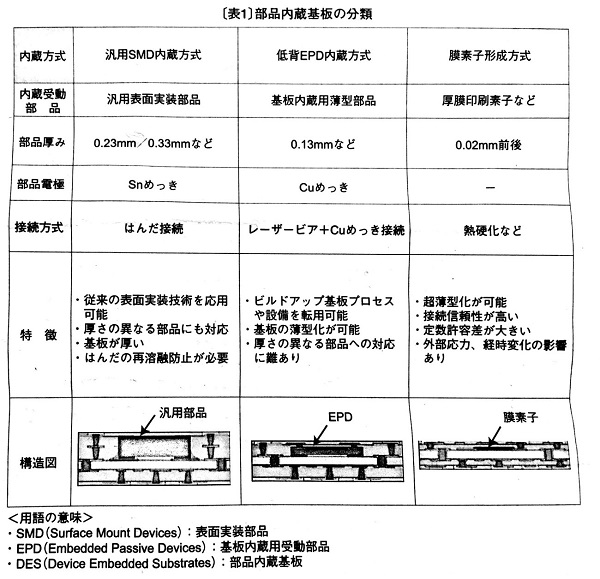

部品内蔵基板はDES (Device Embedded Substrates) と略され、その名の通り基板の中に電子部品を内蔵するものであるが、 部品の種類や内蔵方法によっていくつかの方式がある。以下に代表的な方式を示す(表1)。

汎用SMD内蔵方式

【写真1】表面実装部品

汎用表面実装部品をはんだなどを用いて実装する方式である(写真1)。部品のラインアップも多く、既存の表面実装技術・設備を使用することが可能となっている。サイズや定数により部品厚みが異なるがはんだ付け接続方式では厚みに影響を受けず内蔵が可能である。 一方、汎用品を使用しているため基板が厚くなる傾向にある。一例として1005サイズの抵抗器(厚み0.33mm)を内蔵する場合、4層基板で最低0.7〜0.8mm程度が必要になる。また、部品内蔵基板の表面に部品を実装する場合、内部配線時に使用したはんだがリフローの熱で再溶融する恐れがある。使用するはんだ材料や埋め込み樹脂材料の選定が重要である。

低背EPD内蔵方式

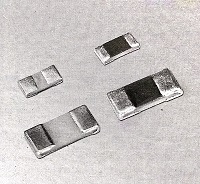

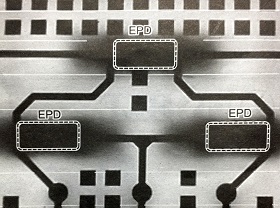

【写真2】基板内蔵用抵抗器(KOA)

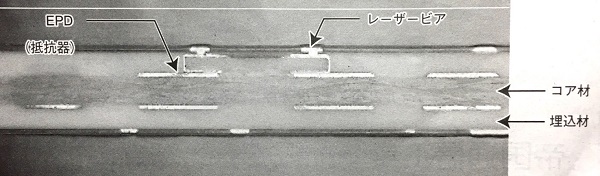

基板の内層に埋め込むために開発された低背EPDを用いて内蔵する方法である(写真2)。基板のコア材上にEPDを搭載し埋め込み樹脂や銅箔を積層プレス後、レーザーでEPDの電極上に穴あけを行い、Cuめっきで基板の銅箔とEPDの電極を接続する(レーザービア方式)。プリント基板のビルドアップ工法を適用できるため、設備投資を抑えることが可能である。

基板の薄型化が可能で、たとえば1005サイズの抵抗器(厚み0.14mm)を使用する場合、4層で厚み0.4〜0.5mmの基板を実現することができる。使用する部品は、厚みを低背(代表値:0.14mm)にしており、電極はめっき材料と相性の良いCuめっき電極となっている。また、部品搭載時の搭載精度、レーザー穴あけ時のアライメント精度を考慮し、通常のSMD部品よりも電極寸法が広くなっている。

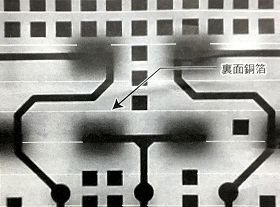

【写真3】部品内蔵なし(透過画像)

【写真4】部品内蔵状態(透過画像)

【写真5】部品内蔵基板断面(基板提供:三次元半導体研究センター)

抵抗器の場合は全ての部品を同一厚みに揃えることが可能であるが、キャパシタは静電容量・耐圧によって厚みが違う。異なる厚みのEPDを内蔵する場合にはプロセスの工夫が必要である(写真3、4、5)。

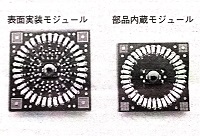

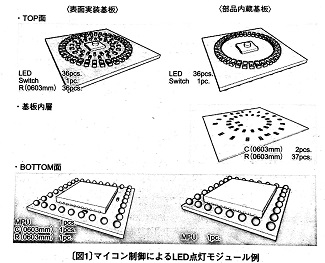

【写真6】モジュール外観

■基板内蔵用抵抗器

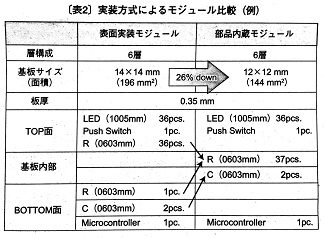

使用例:マイコン制御によるLED点灯モジュール

(写真6、図1、表2)

膜素子形成方式

基板の層間に抵抗体や誘電体を厚膜印刷などで直接形成する方法である。素子の厚みが薄いため、基板の厚みを極めて薄くすることが可能である。半面、高精度のものを実現しにくい傾向にある。また、はんだによる接続部分を有しないため、温度サイクル時のはんだクラックによる接続不具合などの問題がなく、信頼性に優れたモジュールの作製が可能である。

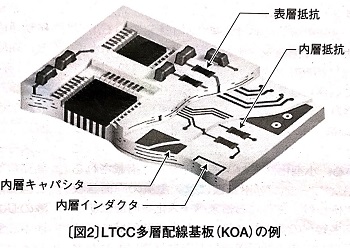

膜素子形成方式の代表基板としてLTCC(Low Temperature Co−fired Ceramic)基板がある(図2)。セラミックをベース基材として、抵抗器、キャパシタ、インダクタなどの受動部品を内層・表層に印刷形成する。耐熱性・耐湿性に優れるため、高い信頼性を要求される各種モジュール基板として利用される。

<KOA(株)>