パワーデバイスに最適

放射熱対策用に銅インレイ配線版の提案が活発化

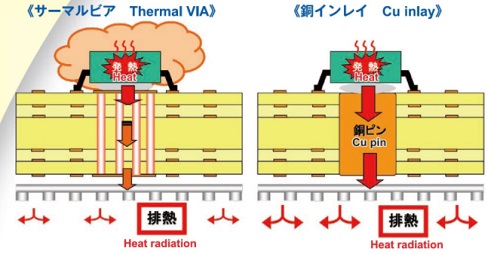

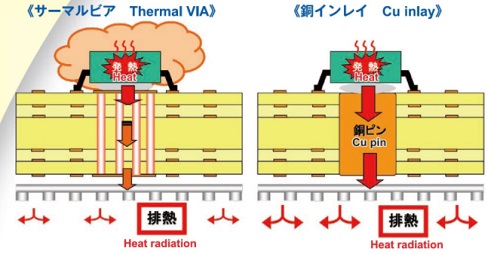

放熱対策として、銅インレイ配線板の提案活動が活発化してきた。車載パワーエレクトロニクスをはじめ、産業機器などで高放熱を要求する高信頼性用途が台頭。これまで、金属ベース配線板や内層厚銅配線板、さらには高放熱フレキシブル配線板などが供給されてきたが、ここにきて新たな高放熱技術として銅インレイ配線板が注目されている。発熱部品の直下へ銅ピンを圧入することにより、部品的に排熱特性を向上するもの。パワーデバイスの排熱に効果的な手法として評価されている。

自動車ではE―ECU、DC―DCコンバータなど、パワーデバイスを搭載した発熱回路が台頭している。また、情報通信分野ではデータセンターなど、通信、データ容量の増大によって、発熱を誘発する。産業機器はインバータの大容量化によるパワーデバイスの発熱を伴う。

こうした動向から放熱配線板のニーズが高まり、これまで金属をベースに銅張積層板を張り合わせた構造の金属ベース配線板やセラミック基板が用いられてきた。金属ベース配線板は用途に応じてアルミベース、銅ベースが用いられ、優れた放熱性で発熱部品を守る。金属ベースは筐体としても使用が可能。これらに加えて、新たな放熱技術として銅インレイ配線板が開発されたもの。

この配線板は、発熱部品の直下へ銅ピンを圧入することで、部分的に排熱特性を向上するもの。熱伝導率の高い銅を発熱部品に直接接触させることで、高い放熱性を実現する。

サーマルビアと銅インレイの排熱比較

[引用:日本シイエムケイ株式会社]

[引用:日本シイエムケイ株式会社]

銅コインの形状と厚みをマイクロメートル単位で管理する製造技術と、銅コインがスルーホールめっきへ接触した時にダメージのない加工をする圧力レート制御技術により実現。銅コイン直径はφ3―φ6ミリメートルで、プリント配線板厚みの適用範囲は1ミリ―2ミリメートル程度と広く設けているためカスタマイズが容易で、スルーホールのみのサーマルビアでは不十分だった放熱性能を向上させ、ユニットを含めた熱設計の見直しが可能となり、様々な用途のプリント配線板のシミュレーション試作から量産まで対応できる。

排熱のためのコストアップと重量アップを抑制。これまでのプリント配線板構造を適用できるほか、同一配線板に制御回路系を混在させることができる。さらにスルーホール上部は、めっき処理を行うことで部品の実装が可能になる。

アルミ放熱基板と比較し銅の線膨張係数が低いため、はんだ接続部の信頼性が向上するほか、アルミ放熱基板と比較して高多層基板や両面実装基板などが使用できるため、設計の自由度が向上する。

国内各社が量産準備

銅インレイ配線板については、欧州で量産化がスタート。日本でもここ数年、日本シイエムケイやメイコーをはじめとする主要プリント配線板メーカーが試作段階を終えて、量産供給の準備を行っており、20年までには本格的な実用化が始まる見通しだ。