マツダエース

自動車生産ラインの設計・開発会社が食品業界の自動化に貢献

食品は扱う種類が多く、形が不ぞろいで壊れやすい。しかも、低コストで高速処理が求められ、技術的困難さから自動化が遅れていた。人手不足も加わり、ロボットなどを活用した自動化の需要が高まるなか、車の組み立てで豊富な経験と信頼の技術を持つ大手自動車メーカーが貢献し始めている。

マツダの100%子会社であるマツダエース(広島県府中町、小田浩社長)は、9月26−28日に東京ビッグサイトで開催された「フードファクトリー2018」で、ロボットを中心とした食品箱詰め装置の自動化ラインを展示、紹介した。おにぎりを1時間に3600個箱詰めする装置で、食品業界関係者の関心を集めていた。

【展示内容】

出展したのは、主にマツダの生産ラインの設計や開発を担当するプラントテクノロジー事業部。約30年前に開発した、製パン業者が出荷先ごとに商品を棚へ仕分ける自動化装置をさらに発展させ、将来の全自動化を見据えた取り組みを紹介した。

古本 副事業部長

【仕分け装置】

今までの仕分け作業は、人が伝票を見ながら、棚から棚へ走り回って作業をしていたため時間がかかり、またミスや安全上の課題もあった。同社は、出荷先ごとに商品を棚に仕分ける「種まき」方式では、棚にデジタル表示器を設置、表示された数だけ棚に入れるデジタルアソートシステムを採用。出荷先ごとに必要数を棚から集める「摘み取り」方式では、デジタルピッキングシステムを採用した。さらに工場間でデータを共有する管理システムを備える仕分け支援システムを実現した。同システムは、現在まで全国で500以上の納入実績を持つ。

【運ぶ装置】

製造現場では「運ぶ」も自動化することで、生産の効率化、省人化、コスト低減ができる。大きさのばらばらな物や、複雑な形をした製品などを確実につかむ・吸着する・すくうピッキング機器を、現場に合わせ最適な方法を提案。工作機械間を高速で移動するローダ、床上に設置されたルートに沿って自由に移動するRGV(有軌道式無人搬送車)、生産の都合で滞るものを自動で一括保管し、必要なときに出し入れする自動倉庫などをそろえた。これらは自動車関連に加え電気電子機器関連企業へも多くの納入実績を持つ。

【箱詰め装置】

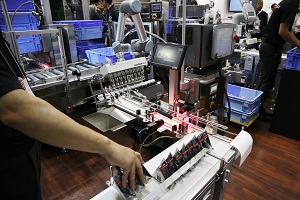

今回展示、紹介したおにぎり箱詰め装置は1時間当たり3600個の高速箱詰めに対応するもので、整列、箱搬入、段ばらしなど9ユニットで構成されていた。安全柵不要の人協働ロボットを活用し、手巻きおにぎりや、三角形から丸型のおにぎりまで高速処理に対応する一活つかみハンドユニットが注目された。これらのユニットは顧客側の事情により選択できるので無駄を生じないことが特徴だ。

おにぎりの箱詰め装置のデモ

三角形および丸型おにぎりに

対応した一括つかみハンド器